English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

DC బ్రష్డ్ రోటర్ ప్రొడక్షన్ లైన్ హై-వాల్యూమ్ ప్రెసిషన్ తయారీని ఎలా సాధిస్తుంది?

2025-12-11

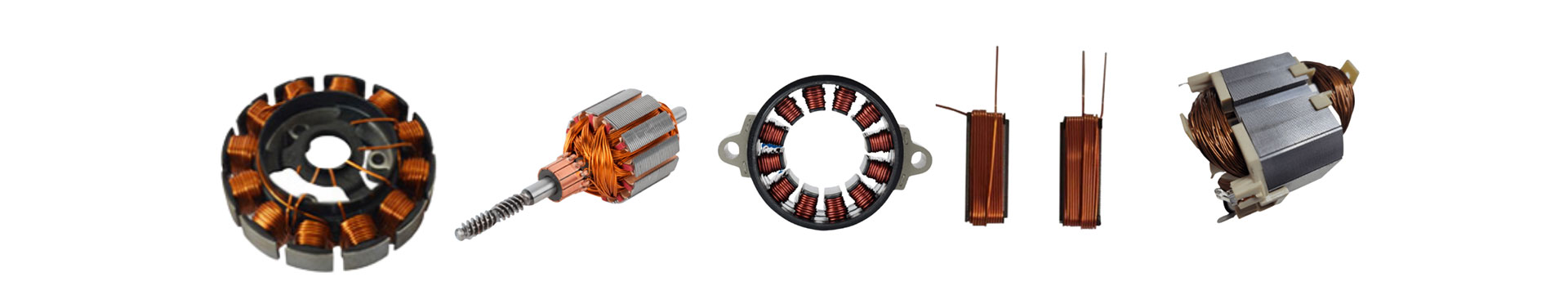

A DC బ్రష్డ్ రోటర్ ప్రొడక్షన్ లైన్స్కేల్లో DC మోటార్ రోటర్లను ఉత్పత్తి చేయడానికి అవసరమైన ఫార్మింగ్, వైండింగ్, అసెంబ్లింగ్, బ్యాలెన్సింగ్, కొలిచే మరియు టెస్టింగ్ ప్రక్రియలను ఆటోమేట్ చేయడానికి రూపొందించబడిన ఒక సమగ్ర తయారీ వ్యవస్థ. స్థిరమైన రోటర్ జ్యామితి, స్థిరమైన ఎలక్ట్రికల్ అవుట్పుట్, తక్కువ శబ్దం మరియు వేలాది లేదా మిలియన్ల యూనిట్లలో పునరావృతమయ్యే పనితీరును నిర్ధారించడం దీని ప్రధాన ఉద్దేశ్యం.

సాంకేతిక అవగాహనకు మద్దతుగా, క్రింది పట్టిక ప్రాసెస్ స్టేషన్ల రకం, వాటి సామర్థ్యాలు మరియు సంబంధిత కొలత ఖచ్చితత్వాన్ని చూపే సాధారణ DC బ్రష్డ్ రోటర్ ప్రొడక్షన్ లైన్ యొక్క ప్రాతినిధ్య పారామితులను సంగ్రహిస్తుంది. నిర్గమాంశ, నాణ్యత మరియు దీర్ఘకాలిక ఉత్పాదకతను నిర్ణయించే ఇంజనీరింగ్ లక్షణాలు మరియు కార్యాచరణ సామర్థ్యాలను స్పష్టం చేయడంలో ఈ అవలోకనం సహాయపడుతుంది.

| సిస్టమ్ భాగం | కీ ఫంక్షన్ | ప్రతినిధి సాంకేతిక పారామితులు | విలువ/సామర్థ్యం |

|---|---|---|---|

| వైర్ వైండింగ్ స్టేషన్ | కాయిల్ వైండింగ్ని ఆటోమేట్ చేస్తుంది | వైర్ వ్యాసం పరిధి | 0.10-1.20 మి.మీ |

| వైండింగ్ వేగం | 1500–3000 RPM | ||

| లామినేషన్ స్టాకింగ్ మాడ్యూల్ | రోటర్ స్టాక్ను ఏర్పరుస్తుంది | స్టాక్ ఎత్తు సహనం | ± 0.02 మి.మీ |

| షాఫ్ట్ ప్రెస్-ఫిట్టింగ్ యూనిట్ | షాఫ్ట్లను ఖచ్చితంగా చొప్పిస్తుంది | ప్రెస్-ఫిట్ ఫోర్స్ కంట్రోల్ | 1-3 kN సర్దుబాటు |

| కమ్యుటేటర్ వెల్డింగ్ సిస్టమ్ | కాయిల్స్ మరియు కమ్యుటేటర్తో కలుస్తుంది | వెల్డింగ్ పద్ధతి | TIG/లేజర్/ఆర్క్ ఎంపికలు |

| డైనమిక్ బ్యాలెన్సింగ్ స్టేషన్ | తక్కువ వైబ్రేషన్ను నిర్ధారిస్తుంది | బ్యాలెన్సింగ్ ఖచ్చితత్వం | ≤1 మి.గ్రా |

| ఎలక్ట్రికల్ టెస్టింగ్ స్టేషన్ | ప్రతిఘటన మరియు ఉప్పెన పరీక్షలను నిర్వహిస్తుంది | సర్జ్ టెస్టింగ్ వోల్టేజ్ | 5 కి.వి |

| దృష్టి తనిఖీ వ్యవస్థ | ఉపరితల మరియు డైమెన్షనల్ లోపాలను గుర్తిస్తుంది | AI-ఆధారిత గుర్తింపు ఖచ్చితత్వం | ≥99% గుర్తింపు రేటు |

| స్వయంచాలక బదిలీ వ్యవస్థ | స్టేషన్లలో యూనిట్లను తరలిస్తుంది | రోటర్కి సైకిల్ సమయం | 3-7 సెకన్లు |

తయారీ, పారిశ్రామిక ఆటోమేషన్ మరియు B2B టెక్నికల్ రీడర్ల కోసం ఆప్టిమైజ్ చేయబడిన సుమారు 3000-పదాల లోతైన-స్థాయి కంటెంట్ నిర్మాణాన్ని ఏర్పరుచుకుంటూ, నాలుగు ప్రధాన విశ్లేషణాత్మక నోడ్లలో ఈ సిస్టమ్లు ఎలా కలిసి పనిచేస్తాయనే దానిపై క్రింది విభాగాలు విస్తరిస్తున్నాయి.

DC బ్రష్డ్ రోటర్ ప్రొడక్షన్ లైన్ ప్రతి తయారీ దశలో ప్రాసెస్ స్టెబిలిటీని ఎలా ఏర్పాటు చేస్తుంది?

DC బ్రష్డ్ రోటర్ తయారీ కోసం రూపొందించిన ఉత్పత్తి లైన్ సమన్వయంతో కూడిన మెకానికల్, ఎలక్ట్రికల్ మరియు డిజిటల్ నియంత్రణ వ్యవస్థల చుట్టూ నిర్మించిన నిర్మాణాత్మక ప్రక్రియ నిర్మాణాన్ని అనుసరిస్తుంది. ఈ ఆర్కిటెక్చర్ యొక్క స్థిరత్వం వర్క్ఫ్లో సీక్వెన్సింగ్, స్టేషన్ ఖచ్చితత్వం మరియు నాణ్యత-నియంత్రణ ఏకీకరణపై ఆధారపడి ఉంటుంది.

లామినేషన్ స్టాకింగ్ ఖచ్చితత్వం ఎలా నిర్వహించబడుతుంది?

లామినేషన్ స్టాకింగ్ అనేది మొదటి క్లిష్టమైన దశల్లో ఒకటి. అయస్కాంత క్షేత్ర స్థిరత్వానికి హామీ ఇవ్వడానికి ప్రతి ఉక్కు లామినేషన్ సమలేఖనం చేయబడిందని మరియు ఒకే విధంగా కుదించబడిందని సిస్టమ్ నిర్ధారించాలి. స్టాకింగ్ మాడ్యూల్స్ వైబ్రేషన్ ఫీడర్లు, సర్వో-నియంత్రిత అలైన్మెంట్ మెకానిజమ్స్ మరియు హైట్-మానిటరింగ్ సెన్సార్లపై ఆధారపడతాయి. ఇవి ఆపరేషన్ సమయంలో నిరంతర దిద్దుబాటును అనుమతిస్తాయి, రోటర్ అసమతుల్యత లేదా వైబ్రేషన్గా అనువదించే ముందు తప్పుగా అమర్చడాన్ని నివారిస్తాయి.

వైండింగ్ స్టేషన్ స్థిరమైన కాయిల్ జ్యామితిని ఎలా నిర్ధారిస్తుంది?

కాయిల్ జ్యామితి నేరుగా విద్యుత్ నిరోధకత, టార్క్ అవుట్పుట్ మరియు ఉష్ణ ఉత్పత్తిని ప్రభావితం చేస్తుంది. వైవిధ్యాలను నివారించడానికి, మూసివేసే స్టేషన్లు క్లోజ్డ్-లూప్ ఫీడ్బ్యాక్తో సర్వో మోటార్లను ఉపయోగిస్తాయి, వైండింగ్ సైకిల్ అంతటా స్థిరమైన టెన్షన్ను నిర్ధారిస్తుంది. వైర్ టెన్షనర్లు పుల్ ఫోర్స్ను నియంత్రిస్తాయి, వైకల్యం లేదా సాగదీయడాన్ని నివారిస్తాయి, అయితే ప్రోగ్రామబుల్ నమూనాలు మలుపు గణనలు మరియు పంపిణీని నిర్వహిస్తాయి. డిజైన్ అవసరాల ఆధారంగా ప్రతి రోటర్ ఎలక్ట్రికల్ టాలరెన్స్లను కలుస్తుందని ఇది నిర్ధారిస్తుంది.

ఆటోమేటెడ్ కమ్యుటేటర్ వెల్డింగ్ విద్యుత్ ప్రసరణ విశ్వసనీయతను ఎలా మెరుగుపరుస్తుంది?

వెల్డింగ్ సిస్టమ్ కాయిల్ వైర్ను కమ్యుటేటర్ విభాగాలకు కలుపుతుంది. లేజర్ లేదా ఆర్క్ వెల్డింగ్ వ్యవస్థలు స్థిరమైన ఉష్ణోగ్రత, వ్యాప్తి లోతు మరియు వెల్డ్ పూసల అనుగుణ్యతను నిర్వహించడానికి కాన్ఫిగర్ చేయబడ్డాయి. నిజ-సమయ సెన్సార్లు వెల్డ్ ఉష్ణోగ్రత మరియు కొనసాగింపును పర్యవేక్షిస్తాయి, చల్లని కీళ్ళు లేదా పాక్షిక ఫ్యూషన్లను నివారిస్తాయి. ఏకరీతి కీళ్లను నిర్వహించడం ద్వారా, సిస్టమ్ హై-స్పీడ్ మోటార్ ఆపరేషన్ సమయంలో వైఫల్య ప్రమాదాలను తగ్గిస్తుంది.

బ్యాలెన్సింగ్ దీర్ఘకాలిక రోటర్ పనితీరును ఎలా నిర్ధారిస్తుంది?

డైనమిక్ బ్యాలెన్సింగ్ కంపన మూలాలను తొలగిస్తుంది, మోటారు నిశ్శబ్దంగా పనిచేస్తుందని మరియు బేరింగ్ జీవితాన్ని పొడిగిస్తుంది. డ్యూయల్-ప్లేన్ బ్యాలెన్సింగ్ సిస్టమ్ మాస్ డిస్ట్రిబ్యూషన్ను కొలుస్తుంది మరియు మెటీరియల్ రిమూవల్ లేదా మైక్రో-డ్రిల్లింగ్ ద్వారా అసమతుల్యతను స్వయంచాలకంగా సరిచేస్తుంది. బ్యాలెన్సింగ్ ఖచ్చితత్వం ≤1 mgకి చేరుకుంటుంది, ఇది చిన్న ఉపకరణాలు, ఆటోమోటివ్ యాక్యుయేటర్లు మరియు పారిశ్రామిక పరికరాల కోసం ప్రమాణాలకు అనుగుణంగా ఉంటుంది.

అసెంబ్లీకి ముందు ప్రతి రోటర్ని ఎలక్ట్రికల్ టెస్టింగ్ ఎలా నిర్ధారిస్తుంది?

టెస్టింగ్ స్టేషన్ సర్జ్ టెస్టింగ్, రెసిస్టెన్స్ చెక్లు, ఇన్సులేషన్ కొలత మరియు సర్క్యూట్ కంటిన్యూటీ వెరిఫికేషన్ను అందిస్తుంది. 5 kV వరకు ఉప్పెన పరీక్ష దృశ్య లేదా యాంత్రిక తనిఖీలకు కనిపించని ఇన్సులేషన్ లోపాలను గుర్తిస్తుంది. ఎలక్ట్రికల్ టెస్టింగ్ ప్రతి రోటర్ లైన్ నుండి నిష్క్రమించే ముందు ఫంక్షనల్ పారామితులను కలుస్తుందని నిర్ధారిస్తుంది, దిగువకు ఖరీదైన వైఫల్యాలను నివారిస్తుంది.

ఆటోమేషన్ త్రూపుట్, క్వాలిటీ అస్యూరెన్స్ మరియు కాస్ట్ ఎఫిషియన్సీని ఎలా మెరుగుపరుస్తుంది?

ఆటోమేషన్ అనేది ఆధునిక రోటర్ తయారీకి పునాది, ఉత్పత్తి లోపాలు మరియు శ్రమ తీవ్రతను తగ్గించేటప్పుడు అధిక అవుట్పుట్ రేట్లను అనుమతిస్తుంది.

స్వయంచాలక ప్రక్రియ నియంత్రణ వైవిధ్యాన్ని ఎలా తగ్గిస్తుంది?

ప్రతి ప్రాసెస్ స్టేషన్ కేంద్రీకృత PLC లేదా పారిశ్రామిక PC ప్లాట్ఫారమ్ ద్వారా కమ్యూనికేట్ చేస్తుంది. సెన్సార్లు శక్తి, టార్క్, ఉద్రిక్తత మరియు అమరికపై డేటాను సేకరిస్తాయి. అసమానత సంభవించినప్పుడు, సిస్టమ్ పారామితులను సర్దుబాటు చేస్తుంది లేదా లోపభూయిష్ట బ్యాచ్లను నివారించడానికి ఉత్పత్తిని నిలిపివేస్తుంది. ఈ క్లోజ్డ్-లూప్ నియంత్రణ ఊహించదగిన మరియు పునరావృతమయ్యే ఫలితాలను నిర్ధారిస్తుంది.

దృష్టి తనిఖీ వ్యవస్థలు లోపాన్ని గుర్తించే రేట్లను ఎలా మెరుగుపరుస్తాయి?

ఆప్టికల్ తనిఖీ బర్ర్స్, గీతలు, వైకల్యం మరియు డైమెన్షన్ విచలనాలను గుర్తిస్తుంది. ≥99% గుర్తింపు ఖచ్చితత్వంతో, దృష్టి వ్యవస్థ మానవీయ తనిఖీపై ఆధారపడటాన్ని తగ్గిస్తుంది. ఇది లోపాల రకాలను డాక్యుమెంట్ చేస్తుంది, మూల-కారణ విశ్లేషణ మరియు నిరంతర అభివృద్ధిని అనుమతిస్తుంది.

ఆటోమేషన్ తయారీదారులకు కార్యాచరణ వ్యయాన్ని ఎలా తగ్గిస్తుంది?

ఆటోమేషన్ మాన్యువల్ లేబర్ను తగ్గిస్తుంది, రీవర్క్ రేట్లను తగ్గిస్తుంది, నిర్గమాంశను పెంచుతుంది మరియు స్క్రాప్ మెటీరియల్ని తగ్గిస్తుంది. ప్రారంభ పెట్టుబడి ఎక్కువగా ఉన్నప్పటికీ, అధిక స్థిరత్వం, తక్కువ రాబడి, స్థిరమైన నాణ్యత మరియు ఊహాజనిత అవుట్పుట్ షెడ్యూలింగ్ నుండి దీర్ఘకాలిక వ్యయ ప్రయోజనం పుడుతుంది.

లైన్ ప్రతి యూనిట్ కోసం ట్రేస్బిలిటీని ఎలా నిర్వహిస్తుంది?

ట్రేసిబిలిటీ సిస్టమ్లు ప్రతి రోటర్ను ప్రాసెస్ డేటాకు లింక్ చేసిన సీరియల్ కోడ్తో ట్యాగ్ చేస్తాయి. ఇది డాక్యుమెంట్ చేయబడిన ఉత్పత్తి చరిత్ర అవసరమయ్యే ఆటోమోటివ్ మరియు పారిశ్రామిక రంగాలలో నాణ్యత ఆడిటింగ్, వారంటీ నిర్వహణ మరియు సమ్మతిని మెరుగుపరుస్తుంది.

సిస్టమ్ స్కేలింగ్, అనుకూలీకరణ మరియు ఫ్యూచర్-రెడీ ప్రొడక్షన్ బెంచ్మార్క్లకు ఎలా మద్దతు ఇస్తుంది?

ఆటోమోటివ్, హెచ్విఎసి, గృహోపకరణాలు, రోబోటిక్ బొమ్మలు మరియు పారిశ్రామిక పరికరాలలో డిసి మోటార్లకు డిమాండ్ పెరుగుతున్నందున, తయారీదారులకు తరచుగా డిజైన్ మార్పులు మరియు విభిన్న రోటర్ స్పెసిఫికేషన్లకు అనుగుణంగా ఉత్పత్తి లైన్లు అవసరం.

మాడ్యులర్ డిజైన్ ఉత్పత్తి స్కేలింగ్ను ఎలా ఎనేబుల్ చేస్తుంది?

నిర్గమాంశ లక్ష్యాలను సరిపోల్చడానికి స్టేషన్లను జోడించవచ్చు, తీసివేయవచ్చు లేదా అప్గ్రేడ్ చేయవచ్చు. డిమాండ్ పెరిగేకొద్దీ తయారీదారులు సెమీ ఆటోమేటిక్ నుండి పూర్తిగా ఆటోమేటిక్ కాన్ఫిగరేషన్లకు స్కేల్ చేయవచ్చు. ఈ మాడ్యులారిటీ నిర్వహణను కూడా సులభతరం చేస్తుంది మరియు పనికిరాని సమయాన్ని తగ్గిస్తుంది.

వివిధ రోటర్ పరిమాణాలకు లైన్ ఎలా వర్తిస్తుంది?

సర్దుబాటు చేయగల ఫిక్చర్లు, ప్రోగ్రామబుల్ వైండింగ్ నమూనాలు మరియు సౌకర్యవంతమైన షాఫ్ట్-ఫిట్టింగ్ మాడ్యూల్స్ బహుళ రోటర్ కొలతలతో అనుకూలతను నిర్ధారిస్తాయి. ఈ అనుసరణ సమాంతర ఉత్పత్తి లైన్లు అవసరం లేకుండా ఉత్పత్తి వైవిధ్యీకరణకు మద్దతు ఇస్తుంది.

అధునాతన సెన్సార్ల ఏకీకరణ భవిష్యత్తులో నవీకరణల కోసం సిస్టమ్ను ఎలా సిద్ధం చేస్తుంది?

తయారీదారులు ప్రిడిక్టివ్ మెయింటెనెన్స్, లెవరేజ్ వైబ్రేషన్ సెన్సార్లు, థర్మల్ కెమెరాలు మరియు పనితీరు విశ్లేషణలను ఎక్కువగా స్వీకరిస్తారు. ఈ సెన్సార్లు దుస్తులు ధరించడాన్ని ముందస్తుగా గుర్తించడానికి అనుమతిస్తాయి, అధిక సమయ సమయాన్ని నిర్వహించడంలో సహాయపడతాయి.

డిజిటలైజేషన్ రిమోట్ మానిటరింగ్ మరియు ఆప్టిమైజేషన్ని ఎలా ఎనేబుల్ చేస్తుంది?

ఇండస్ట్రియల్ కనెక్టివిటీ నిజ-సమయ పనితీరు డాష్బోర్డ్లు, రిమోట్ ఎర్రర్ డయాగ్నోస్టిక్లు మరియు ప్రొడక్షన్ అనలిటిక్లను అనుమతిస్తుంది. బృందాలు సైకిల్ సమయాలు, స్క్రాప్ రేట్లు మరియు యంత్ర పరిస్థితులను పర్యవేక్షించగలవు, డేటా ఆధారిత ఉత్పత్తి నిర్ణయాలను ప్రారంభించగలవు.

పోటీ ప్రయోజనం మరియు దీర్ఘ-కాల కార్యాచరణ విలువ కోసం తయారీదారులు ఈ వ్యవస్థను ఎలా వర్తింపజేయగలరు?

DC బ్రష్డ్ రోటర్ ప్రొడక్షన్ లైన్ అనేది సాధారణ యంత్రం కంటే వ్యూహాత్మక ఆస్తి. దీని విలువ విస్తరణకు మద్దతివ్వడం, ఉత్పత్తి నాణ్యతను మెరుగుపరచడం మరియు పోటీ మార్కెట్లలో ఊహాజనిత పనితీరును అందించే సామర్థ్యంలో ఉంటుంది.

దిగువ తయారీదారుల కోసం లైన్ కస్టమర్ సంతృప్తిని ఎలా మెరుగుపరుస్తుంది?

స్థిరమైన రోటర్ పనితీరు మోటార్ శబ్దాన్ని తగ్గిస్తుంది, టార్క్ అనుగుణ్యతను పెంచుతుంది మరియు ఉత్పత్తి విశ్వసనీయతను పెంచుతుంది. తయారీదారులు తక్కువ వారంటీ క్లెయిమ్లు మరియు అధిక వినియోగదారు రేటింగ్ల నుండి ప్రయోజనం పొందుతారు.

నిర్గమాంశ ఆప్టిమైజేషన్ లీడ్ టైమ్లను ఎలా తగ్గిస్తుంది?

ప్రతి రోటర్కు 3-7 సెకన్ల కంటే తక్కువ చక్రం సమయాలతో, ఉత్పత్తి షెడ్యూలింగ్ మరింత ఖచ్చితమైనదిగా మారుతుంది. ఇది ప్రత్యేకంగా ఆటోమోటివ్ మరియు ఉపకరణాల పరిశ్రమలలోని OEM మరియు ODM క్లయింట్లకు జస్ట్-ఇన్-టైమ్ డెలివరీకి మద్దతు ఇస్తుంది.

అధిక ఖచ్చితత్వం బ్రాండ్ కీర్తి మరియు మార్కెట్ వాటా వృద్ధికి ఎలా అనువదిస్తుంది?

సుపీరియర్ రోటర్ నాణ్యత తుది ఉత్పత్తుల పనితీరును పెంచుతుంది. ఇది బ్రాండ్ విశ్వసనీయతను బలపరుస్తుంది మరియు పోటీ ప్రపంచ మార్కెట్లలో దీర్ఘకాలిక కస్టమర్ సంబంధాలకు మద్దతు ఇస్తుంది.

తరచుగా అడిగే ప్రశ్నలు (FAQ)

ఉత్పత్తి శ్రేణి సుదీర్ఘ ఉత్పత్తి చక్రాలలో స్థిరమైన కాయిల్ వైండింగ్ నాణ్యతను ఎలా నిర్వహిస్తుంది?

క్లోజ్డ్-లూప్ మానిటరింగ్తో సర్వో నడిచే మోటార్ల ద్వారా వైండింగ్ టెన్షన్, రొటేషన్ స్పీడ్ మరియు టర్న్ కౌంట్ను లైన్ నియంత్రిస్తుంది. వైర్ టెన్షనర్లు మరియు అమరిక సెన్సార్లు పొడిగించిన ఆపరేషన్ సమయంలో కూడా విచలనాలను నిరోధిస్తాయి. ఇది ప్రతి రోటర్కు ఏకరీతి కాయిల్ సాంద్రత, స్థిరమైన నిరోధకత మరియు విశ్వసనీయ టార్క్ అవుట్పుట్ను నిర్ధారిస్తుంది.

కంపనాన్ని తొలగించడానికి మరియు సిస్టమ్ మన్నికను మెరుగుపరచడానికి రోటర్ బ్యాలెన్సింగ్ ఎలా నిర్వహించబడుతుంది?

డైనమిక్ బ్యాలెన్సింగ్ యంత్రాలు ద్వంద్వ-విమానం విశ్లేషణను ఉపయోగించి మాస్ డిస్ట్రిబ్యూషన్ను కొలుస్తాయి. అసమతుల్యత గుర్తించబడినప్పుడు, సిస్టమ్ పదార్థాన్ని తీసివేయడం ద్వారా లేదా అధిక ఖచ్చితత్వంతో బరువు పంపిణీని సర్దుబాటు చేయడం ద్వారా భర్తీ చేస్తుంది. ఈ ప్రక్రియ మృదువైన పనితీరు, కనిష్ట కంపనం మరియు ఎక్కువ భాగం జీవితకాలం నిర్ధారిస్తుంది.

ముగింపు మరియు సంప్రదించండి

DC బ్రష్డ్ రోటర్ ప్రొడక్షన్ లైన్ అనేది యాంత్రిక ఖచ్చితత్వం, ఎలక్ట్రానిక్ నియంత్రణ మరియు అధిక-వాల్యూమ్, స్థిరమైన రోటర్ ఉత్పత్తిని అందించడానికి అధునాతన నాణ్యత-హామీ సాంకేతికతలను అనుసంధానించే పూర్తి ఇంజనీరింగ్ తయారీ పర్యావరణ వ్యవస్థను సూచిస్తుంది. డైమెన్షనల్ ఖచ్చితత్వాన్ని నిర్వహించడం, స్థిరమైన విద్యుత్ పనితీరును నిర్ధారించడం, కార్యాచరణ వైవిధ్యాన్ని తగ్గించడం మరియు స్కేలబుల్ ఉత్పత్తి నమూనాలకు మద్దతు ఇవ్వడంలో దీని ప్రధాన సామర్థ్యాలు ఉన్నాయి. పరిశ్రమలు అత్యాధునికమైన మోటార్ అప్లికేషన్లను అవలంబిస్తున్నందున, ఆధారపడదగిన రోటర్ నాణ్యత యొక్క ప్రాముఖ్యత పెరుగుతూనే ఉంది. ఇక్కడ వివరించిన వ్యవస్థలు ఆటోమేషన్, డిజిటల్ నియంత్రణ మరియు ఇంటెలిజెంట్ మెయింటెనెన్స్లో భవిష్యత్ మెరుగుదలలకు సిద్ధమవుతున్నప్పుడు తయారీదారులు ఈ డిమాండ్లను సమర్ధవంతంగా తీర్చడానికి వీలు కల్పిస్తాయి.

ఆధారపడదగిన రోటర్-ఉత్పత్తి సామర్థ్యాలను కోరుకునే సంస్థల కోసం,SHUAIRUI®విభిన్న పారిశ్రామిక రంగాలకు అనుగుణంగా సాంకేతికంగా ఇంజనీరింగ్ పరిష్కారాలను అందిస్తుంది. స్పెసిఫికేషన్లు, అనుకూలీకరణ ఎంపికలు లేదా ప్రాజెక్ట్ ఇంటిగ్రేషన్ మద్దతును అన్వేషించడానికి, దయచేసిమమ్మల్ని సంప్రదించండితదుపరి సంప్రదింపుల కోసం.